高精細3Dプリンターがやってきた!

先日、株式会社K-relationsの小林社長と三浦さんの、3Dプリンター講習会が開催されました!今回はK-relationsが新しく導入した3Dプリンターとともに、講習の様子をご紹介いたします。

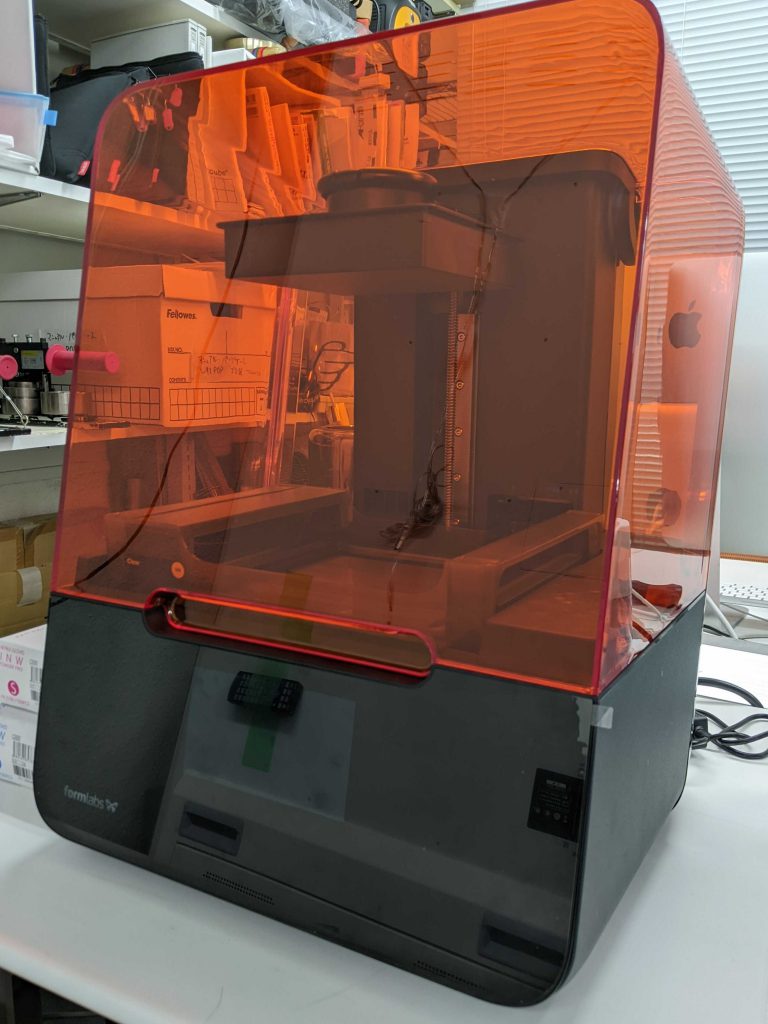

使用する3Dプリンターはこちら

Formlabs社の超高精細3Dプリンター『Form 3』。

最大145 x 145 x 185 mmまでのサイズを出力することが可能です。

こちらの機種の出力方法方式には光造形方式とFDM(熱溶解積層法)方式の2種類がありますが、今回は光造形方式を採用。UV硬化レジンと呼ばれる紫外線硬化樹脂が紫外線にあたることで固まり物体となります。

FDM(熱溶解積層法)方式と比べると表面が滑らかで高精彩なのが特徴です。

制作工程は出力データの作成→出力設定→出力→洗浄→硬化→完成となります。

出力データには、せっかくの機会なので私が学生時代に『Blender(※)』というソフトで作成したドーナツの3Dモデルを使わせていただくことにしました!

※Blender(ブレンダー)はオープンソースの統合3DCGソフトウェア。3DCG製作や2Dアニメーション製作、映像制作など幅広く製作することが可能。

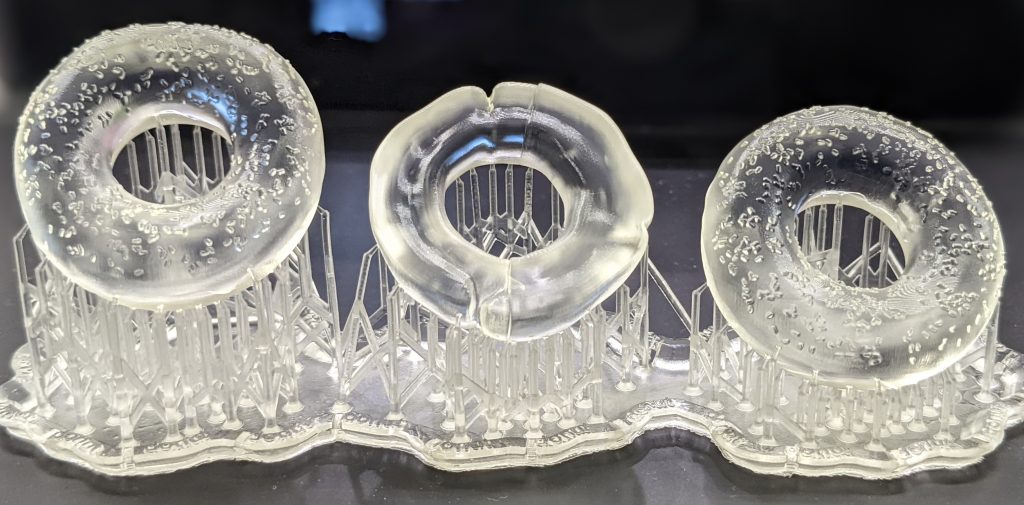

今回使用するモデルがこちら

Formlas社の3Dプリンター専用ソフトウェア『PreForm』を使用し、出力設定を行います。

造形材料、プリント方向、サポート材の設定、拡大縮小、レイアウトなど造形モデルの最適な設定を行うことが可能ですが、設定時にポイントが。

「モデルに高さがあるほど出力に時間がかかる」「寝かせて配置をすると積層痕が目立つ」という2点を考慮することが重要なんです。特にドーナツは円形状なので積層痕の凹凸がより目立ってしまうのだとか。

そこでモデルを斜めに配置することで高さを抑えつつ、積層痕も目立たなくすることができるとのこと。大事なコツを教えていただきました!

方向、サポート材、拡大縮小など全ての設定が完了したら『Form 3』に転送し、いざ出力開始。

出力完了間近の様子。

このように逆さまになって出力されます。

出力が完了したら専用の機械で洗浄と硬化を行います。洗浄にはIPA(イソプロピルアルコール)を使用し、本体に付着した余分な樹脂を除去。

機械で洗浄後は再度、細かい部分を手動で洗浄します。

洗浄を終えたら硬化作業へと入ります。

硬化されるまでの間に、先ほど使った洗浄液を利用して隅々まで綺麗に掃除します。

硬化は造形物にべた付きがなくなれば完了。

最後はニッパーで支持体を切り離して完成です!

3つにならんだドーナツが出来上がりました。かわいい…!どれも私の小指にすっぽりとハマるミニサイズにもかかわらず、チョコスプレーの細かい凹凸やコーティングされたチョコのリアルな質感を見ているうちに、本物のドーナツが思い浮かび、お腹が空いてしまいました(笑)。

今後はさらに小さいサイズや、あえて大きいサイズのものも作ってみたくなります!出力にとても時間がかかりますが…

こちらの3Dプリンター講習は今月から始まった『PERCHスクール』にて、ワークショップを企画中。

今回は既存のデータを使用し出力しましたが、スクールでは好きなものをスマートフォンで360°スキャンし、3Dプリントするまでの一連の作業を学びます!

(MOEKA《新人研修中》)

◆『PERCHスクール』って??

2022年5月から『PERCHスクール』が開校しました!

PERCHスクールは、PERCHと運営するベクターデザインのメンバー同士が学び合うことを目的とした学校です。

ここでの「勉強」は、メンバー同士が知識や技術を伝え合うことです。学び合うことで、隣にいるメンバーの能力や考え方を知ることができます。お互いが、先生であり生徒になるわけです。スクールを通してメンバー同士の交流が増え、仕事のお手伝いを融通し合えるかもしれません。

PERCHスクールが、日々変化していく「ライブオフィス」の動力源となって、新しく楽しいプロジェクトが生まれ、展開していくことを目指します。

PERCHスクールは、月1回、全12回で運営していく予定です。

各授業内容は、今後当サイトでもレポートしていきますので、お楽しみに!